di Luigi Lombardo

«C’è del magico nel raccogliere un sasso da terra, cuocerlo e demolirlo al fuoco, renderlo plastico con l’acqua, lavorarlo secondo volontà e riottenerlo solido grazie all’influsso dell’aria».

Così Empedocle nel frammento 12° descrive il “misterioso” processo di produzione della calce, partendo dall’elemento base: la pietra. Come scrive bene Antonino Cusumano: «Non c’è materia più densa di richiami mitici e più carica di potenza sacra della pietra. Elemento fondante della costruzione, simbolo della Terra-madre e delle relazioni fra cielo e terra, concrezione primitiva dell’anima, immagine della stabilità, dell’equilibrio, della compiutezza e della durata, paradigma dello spazio e del tempo, la pietra è la prima mediazione strumentale nella storia dell’uomo tra natura e cultura, tra mano e ragione» [1].

La pietra è un marcatore culturale: è a tutti noto come le età storiche hanno come tappa fondamentale “l’età della pietra”, che segna il passaggio dallo stadio pre-umano a quello dell’anthropos, in grado per mezzo della mano di plasmare, trasformare la materia grezza, di agire su ciò che si riteneva immutabile. La pietra si scheggia e si leviga, secondo un percorso tecnologico che si lega intrinsecamente allo sviluppo dell’immaginario mitico. Scheggiare la pietra è gesto di separazione netta, schizomorfico, primordiale che genera sul piano simbologico immagini di potenza, di tipo “polemico”, come sono tutti i miti uranici e luminosi, mentre la levigazione è gesto più evoluto, che struttura immagini legati allo schema dell’intimità e della inclusione. Legato alla figura della ruota e del tornio, del mulino e … della carezza “affettuosa” alle superfici, si relaziona, attraverso una coerente costellazione di immagini, al focolare e al calore procurato, al ritmo della procreazione e al tempo ricreato [2].

É fuor di dubbio che l’esperienza della pietra focaia diede la percezione che esistesse nella pietra stessa un elemento igneo, che scaturiva da un contatto tra due “polarità”, la maschile e la femminile, da cui nasce la scintilla, il figlio-fuoco. Come fu altrettanto “facile” osservare la combustione delle pietre e dedurne la possibilità di ripetere “in laboratorio” il fenomeno, poiché la pietra non era altro che una sintesi del creato stesso, dove i quattro elementi erano intervenuti, in illo tempore, in maniera diretta o indiretta: «In principio – scrive sempre Cusumano [3] con linguaggio non a caso “biblico” – fu la pietra, palinsesto delle vicende plurisecolari dei popoli, supporto materico dei primi segni umani». All’uomo spettava, non senza qualche senso di colpa, separare, alchemicamente prima, chimicamente dopo, gli elementi, attraverso una trasformazione, in cui è coinvolto uno degli elementi più refrattari: la terra e la sua “crosta”, la pietra.

La calce è il risultato dell’assorbimento di calore: la terra (nella fattispecie la pietra), col fuoco si trasforma, con l’aria muta e con l’acqua si impasta. Terra, acqua, aria, fuoco: i quattro elementi o principi fondamentali della fisica e dell’immaginario “scientifico” degli antichi, sono presenti tutti in un processo che prefigura l’immagine stessa della “creazione”, che è stato un processo di riscaldamento e raffreddamento, di fusione e di rassodamento, di fluido e di solido. Non a caso la fusione di minerali ha attratto gli alchimisti medievali e rinascimentali, precursori dei procedimenti chimici moderni. Fra tutte, la “cottura” della pietra è la più emblematica: essa è la dimostrazione del possesso da parte dell’uomo dell’arte di accendere o spegnere la materia, togliendo o immettendo acqua. L’uomo domina la materia, la mantiene nel suo stato naturale, attivo (calce viva, calore controllato, innocuo all’apparenza, ma potenzialmente pericoloso), per spegnerla aggiungendo acqua e dare vita al processo di domesticazione della materia per fini di utilità sociale. Significativamente la calce viva prende il nome di calce aerea, per sottolineare il ruolo dell’elemento aria nel processo di produzione.

Fenici, Greci, Romani conoscevano la calce e la impiegavano nell’arte di costruire case, ponti, infrastrutture varie. I Romani in particolare conoscevano e sperimentavano l’uso di una malta con calce e pozzolana, o malta e coccio pesto, per “imbattumare”, cioè intonacare pozzi e cisterne, con un processo di impermeabilizzazione, che si è protratta ai giorni nostri. Ma vediamo nel dettaglio l’intervento di ciascun elemento nel processo di produzione della calce.

La terra-pietra

È l’elemento madre, la matrice, ciò da cui ogni processo deriva. È la materia (da mater) così come è stata forgiata nel processo primordiale di formazione di tutte le cose. Sotto forma di terra, di polvere o di roccia, cioè nelle sue varie composizioni, essa è il regno degli esseri ctoni, il ricettacolo di forze latenti, di segreti, luogo dove l’immaginario “notturno” situa le ricchezze e i tesori. Diaframma liminare tra cielo e profondità abissali, dove arde il fuoco eterno, dà il nome al nostro pianeta, chiamato significativamente Terra. É il suolo che calpestiamo e che accoglie l’essere umano nel suo ultimo viaggio. É la pulvis cui l’essere umano e tutte le cose ritorneranno: pulvis es et in pulverem reverteris. «La terra si oppone simbolicamente al cielo come principio passivo al principio attivo, aspetto femminile all’aspetto maschile della manifestazione; oscurità alla luce; yin allo yiang; tamas, la tendenza discendente, a sattva, la tendenza ascendente; la densità, la fissazione e la condensazione alla natura sottile, volatile, alla dissoluzione» [4]. É la sostanza universale, residuo del caos primordiale, separatasi dalle acque. É la Madre Terra, sorgente dell’essere e della vita. La stessa Demetra, dea dell’agricoltura, si identifica con la terra, che è perciò Grande Madre. É grembo materno che il palo aratorio ingravida e rende ferace: «La zolla e la donna sono spesso assimilate nella letteratura: solco seminato, aratura e penetrazione sessuale, parto e messi, lavoro agricolo e atto generatore [...] vomere dell’aratro e fallo dell’uomo» [5].

Ma c’è di più. Come sottolinea lo storico delle religioni M. Detienne, i Greci indicavano la calce viva col termine τίτανος, nome che rinvia ai Titani: «Esseri nati dalla terra, e più precisamente formati da quell’elemento terroso mescolato al fuoco indicato, dal loro nome, come tìtanos, calce viva. Il titano di Sicione ha per fratello il sole. Questa mescolanza fuoco e terra è anche un dato fisico, inserito nei Meteorologici di Aristotele: «I corpi composti di terra sono per lo più corpi caldi, a causa dell’attività del calore che li ha prodotti, ad esempio la calce e la cenere, tìtanos kaì téphra». Ma il commento di Eustazio [6] all’epopea omerica ha serbato memoria di una relazione molto più precisa tra i primi autoctoni chiamati Titani e i nemici di Dioniso ricoperti di una polvere biancastra. In margine a dei versi dell’Iliade che evocano le bianche vette del Titano, il dotto arcivescovo di Tessalonica ci ricorda che tìtanos è il nome tecnico della calce viva, e che tale nome le viene direttamente dal supplizio sofferto nel mito dai Titani quando furono inceneriti dal fuoco di Zeus e confusi con la polvere bianca prodotta dalla cottura dei calcari e dei marmi» [7]. Secondo questo mito, di natura orfica, gli uomini sarebbero nati proprio da questa polvere “pirica”, cui furono mescolate le ceneri dei Titani. Nella teogonia orfica, infatti, i Titani uccisero in illo tempore Dioniso, dilaniandone il corpo e cucinandolo, con una modalità che invertiva il rituale del sacrificio: essi si presentarono al dio mascherati e coperti di polvere bianca (calce o gesso fa lo stesso): «I Titani coperti di gesso non sono solo gli antenati del genere umano, ma sono anche, grazie al loro status di esseri primordiali e alla loro natura semi-terrosa, semi-ignea, la prefigurazione drammatica dei primi uomini» [8]. Nel passo chiaramente si sottolinea lo statuto particolarissimo della calce, la sua natura intermedia e liminare.

Questo elemento (la pietra) fu cavato dall’uomo dai banchi rocciosi, trovando appunto nell’età della pietra, la sua definitiva consacrazione come manufatto e come arnese; se ne scoprì assai presto l’impiego come terra colorante, servì all’uomo delle prime civiltà come strumento per tracciare segni magici. Nella forma di caverna naturale accolse come grembo materno le prime comunità organizzate. E fu forse all’interno di queste caverne, dove ardevano i focolari comunitari, che la pietra mostrò la sua permeabilità alle trasformazioni: solo sotto l’azione dell’elemento fuoco, mostrò le vaste possibilità che offriva la materia sottoposta nuovamente al calore del fuoco del caos primordiale. Ne nacque un prodotto frutto dell’unione tra due princìpi opposti, antagonisti e insieme interagenti: la terra e il fuoco. Si ripetevano, come detto, in piccolo i due tratti salienti della “creazione”: il riscaldamento e il raffreddamento.

Il fuoco

Nei secoli, l’uomo si è servito di diversi sistemi di accensione del fuoco. La sua “produzione” ebbe nella storia della tecnologia umana pari importanza, se non forse maggiore, della “scoperta”, avvenuta in un’epoca imprecisata. Se la “scoperta” ebbe infatti come conseguenza quasi immediata l’utilizzazione del fuoco per fini esclusivamente domestici, la “produzione” ampliò gli impieghi estendendoli all’ergologia e dunque al progresso umano: la domesticazione giunge a quel livello dal quale procede la storia stessa della civiltà umana nella misura che questa è capacità di dominare le fonti energetiche. Controllo significò sostanzialmente aumentare o diminuire, graduare cioè, il calore artificialmente, fino a raggiungere le temperature desiderate. Lo spegnimento e la riaccensione dei carboni, in questo contesto, ebbero una straordinaria importanza, poiché portarono a constatare che era ormai possibile all’uomo modificare lo stato e la composizione dei materiali sottoposti ad alte temperature: non solo i cibi, ma anche la stessa materia inorganica. Per primo toccò al fango, quindi alla creta: il calore restituiva un materiale duro e compatto. Ciò che si presentava molle e instabile diveniva duro, ma soprattutto acquistava la forma desiderata. Bastava saper dosare gli elementi fondamentali: terra, acqua, sottoponendoli al giusto calore del fuoco, acceso a contatto con l’aria, che ne graduava la forza. Terra, acqua, fuoco, aria: come dire i quattro elementi della creazione, gli elementi primigeni, opportunamente manipolati e sottoposti al controllo umano, davano luogo ad una “ri-creazione” in piccolo, un artificio: l’uomo faber era anche artifex, a suo modo dio creatore [9].

La scoperta della terracotta e della successiva fusione dei minerali fu di incalcolabile portata. Come era avvenuto per la farina, anche la terra e il metallo manipolati dall’uomo “generavano”, se sottoposti al fuoco, un altro “essere”. In modo particolare poi la manipolazione della terra-creta e del pane avevano delle straordinarie somiglianze, al punto che una loro relazione è inevitabile.

L’acqua e l’aria

In questa fase, che non a caso si chiama spegnimento, la calce per mezzo dell’acqua cede l’elemento fuoco (calore), che si era come fossilizzato al suo interno, restituendo l’elemento cardine della creazione, la terra, alla fabbrilità umana, domesticata. Lo possiamo ben dire: il rilascio di calore segna il passaggio dalla natura alla cultura. Nulla può avvenire senza questo quarto elemento fondamentale in tutti i processi di trasformazione della materia.

Ergologia: la pietra cotta

La lavorazione della pietra diede luogo a una serie di mestieri, che hanno determinato, condizionato, in positivo, la storia della civilizzazione umana. Ecco perché occupandosi di mestieri si riflette in definitiva sulla cultura, e una riflessione sulla cultura finisce sempre con l’essere un discorso sull’uomo, dunque anche sull’uomo del nostro tempo. Nel processo costruttivo la pietra viva appena sbozzata, “cruda”, serve a elevare muri a secco, capanni, propugnacoli, segnali, tutta una geometria architettonica che si presenta sotto l’aspetto di un costruire naturale, quasi un farsi della terra, un adattarsi alle esigenze dell’uomo. Sono forme che rinviano ad un uomo non stabilizzatosi completamente, un seminomade, che segnala la sua presenza: una “architettura” senza “fondamenta” che rivela una condizione più prossima allo stato naturale (se mai è esistito), comunque a un fare arcaico, preistorico (o prestorico).

Il costruito “a cotto”, come si dice in termini specialistici dai mastri, attraverso l’uso delle malte, appartiene a un uomo sedentario, che costruisce le città dalle fondamenta, saldamente radicate al suolo, luoghi di aggregazione e di scambi. In questo fare architettonico la pietra da sola non basta, essa deve essere “legata”, e i leganti sono altre pietre che hanno subìto un processo di domesticazione assoluto: il primo legante usato dall’uomo, dopo il fango, troppo vicino alla natura, è senz’altro la calce. Il processo di lavorazione per ottenerla sottopone la pietra ad un trattamento che, come un’esperienza alchemica, trasforma la materia in altra materia, più rarefatta, un intermedio materico, quasi un’essenza. Nel processo di cottura della pietra si ottiene un materiale che non è pietra e non è ancora malta, un elemento che si situa in uno snodo, quasi un’area liminare, che ne fa altra cosa, densa di forza vitale, in nuce, trasmessa dal fuoco, che solo l’acqua può sciogliere. È il fuoco infatti ad intervenire in questo processo, insinuandosi quasi negli interstizi della materia inorganica, vivificandola. Il processo successivo è l’astutatina da cauçina, quaçina. Il termine cauçina o quaçina richiama subito la radice latina di caleo, calidum, riscaldare, da cui in siciliano caudara-quarara, cauriatu-quariatu.

Solo l’acqua è in grado di compiere l’ulteriore trasformazione perché astuta a quaçina, la rende manipolabile, la depotenzia, privandola del suo statuto ambiguo, pirico, che la caratterizza, riportandola al mondo della prassi quotidiana. Aria, acqua, fuoco e terra: mai processo fu così chiaro come nel caso della pietra cotta. Il prodotto finale di questa filiazione alchemica, che si offre alla prassi del costruire, è una materia dominata e benefica agli uomini. Essa, la calce, cementa, amalgama. Una volta solidificata, ridiventa pietra, ritornando al suo statuto primigenio.

La cottura della pietra, come quella della creta, presenta però tutte incognite e insieme le paure connesse all’uso del fuoco. Conferisce al contempo agli uomini delle fornaci quello status particolare di uomini che hanno in qualche modo una ambigua familiarità col fuoco: i luoghi del loro lavoro sorgono distanti dalla città, non solo per ovvi motivi igienici (ma queste tematiche sono relativamente vicine a noi), ma soprattutto per la contiguità con un elemento che per sua natura non si presta al dominio e alla manipolazione.

Il sapere delle mani: uomini e tecniche

La cottura della pietra calcarea è uno dei più antichi patrimoni culturali dell’umanità. L’uomo preistorico segnava il focolare con grosse pietre che sottoposte ad alte temperature mutava stato, cedendo acqua e trasformandosi in pietra cotta, a sua volta spenta assieme al focolare con acqua, al fine di maneggiarle: da qui si suppone la “scoperta” di questo materiale. Casuale o cercata attraverso la sperimentazione, è certo che già in Mesopotamia nel IV millennio a. C. la si conosceva e la si usava come legante nelle murature, o negli intonaci di rivestimento, mescolata ad altri materiali. Le prime fornaci sono state individuate nell’odierno Iraq, nei pressi dell’antica città sumera di Ur, là dove nasce la città “murata”, la civiltà del mattone e della calce. La conoscevano i Fenici, i Greci e i Romani.

Le fornaci utilizzano la tecnica di costruzione dei capanni pastorali o delle carbonaie (fussuna in siciliano). Per limitarci ad esempi geograficamente allo scrivente più vicini, fornaci per calce sono state scoperte in contrada Ognina (in provincia di Siracusa) e pare risalgano al IV-III secolo d. C. Catone nel De Agricultura (cap. 39) ce ne dà una prima, straordinaria descrizione:

«Fai la fornace per calce larga 20 piedi, alta 10 piedi, fino a tre piedi sia la larghezza nel punto più alto. Se cuoci con una bocca sola [prefurnius], farai dentro un vasto vano, che sia sufficiente a contenere molta cenere, così da non aver bisogno di tirarla fuori. Costruisci bene la fornace con solidità. Fa che il basamento abbracci tutta la base della fornace. Se userai due prefurnii, non è necessario avere alcun vuoto. Quando si dovrà cavare la cenere, la leverai da una bocca, e darai fuoco nell’altra bocca. Non si smorzi il fuoco a intermittenza, anzi vi sia sempre sia di notte che di giorno. Usa nella fornace una pietra buona cioè quanto più possibile bianchissima, e meno che sia possibile di diverso colore. Nel costruire la fornace fai le bocche rivolte al di fuori. Dove avrai scavato a sufficienza, allora fa spazio alla fornace, perché venga più alta che sia possibile, e meno soggetta ai venti. Se l’avrai fatta poco alta, allora rafforza la sommità di mattoni, che in tal modo si cuoceranno, o di cemento con malta chiuderai al di fuori. Quando darai fuoco, se qualche fiamma uscirà, esclusa la sommità, tampona con legno di loto. Bada che il vento non entri nel prefurnio; attento soprattutto all’Austro. Ecco quale sarà il segno da cui capirai che la pietra è cotta: quando saranno cotti i mattoni posti di sopra e la pietra più bassa cadrà polverizzata, e la fiamma avrà meno fumo [...]».

Per Il Rinascimento, tra le altre, spicca la seguente descrizione del medico bolognese Fioravanti:

«Per esser la calcina cosa tanto necessaria, non lascierò di mostrare il modo di farla, e ancor dire a quante cose ella serve, la calcina adunque si fa in questo modo, cioè: pigliansi cogoli, che sono una specie di pietra viva, come marmo, pietra istriana, e sassi di fiumare, e altre pietre simili che si calcinano, e si acconciano dentro un forno atto a tale esercizio, nel mezzo del forno vi si lascia un vacuo, il quale vadi quasi alla sommità del forno, nel quale vi possi entrare il fuoco, e fatto che sia questo, vi si mette fuoco, e si continova otto o nove giorni, e il voler conoscere quando è cotta sarà in tal modo, cioè o rovinerà la machina della calcina, overo si vedrà uscire il fuoco purissimo sopra il forno, il quale mai esce se la calcina non è cotta [...]. E questa calcina serve ad infinite cose che malamente senza si potrebbero fare. La prima delle quali è il fabricare case, e palazzi, e altri edificii [...]. Serve similmente per acconciare molte sorti di pellame, come cuoi da far suole da scarpe, cordovani, sovatti, vitelli e altre simili acconcie. Serve anche per far capitello da far sapone, e per voler fare unguento rinfrescativo, e altre cose tali [...]» [10].

I periodi di produzione coincidevano con la stagione calda, cioè dalla primavera all’autunno. Ma durante le fasi di fermo, i fornaciai di calcare (carcarari) si davano da fare a reperire pietre e legna per la combustione.

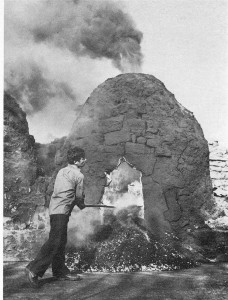

Una volta estratta la roccia a blocchi un tempo si procedeva a mano alla sua frantumazione in sassi di piccola, media e grande pezzatura (timpuni, timpe, mazzacani). Così lavorati, venivano avviati alla fornace. Il fuoco si occupa della trasformazione del carbonato di calce in ossido di calcio. La temperatura della fornace di cottura si aggira sui 900°. In questa fase la pietra rilascia l’acqua, ottenendosi così la calce viva o calce aerea, un elemento in cui si condensa il calore, trattenuto nelle sue componenti chimiche e pronto a sprigionarsi a contatto con l’acqua.

Attraverso l’esperienza, forgiata e plasmata dalla dimensione dell’immaginario, si riuscì a selezionare le pietre, e si scoprì che la pietra calcarea migliore per ottenere un’ottima calce aveva un certo aspetto e si trovava in certe aree piuttosto che in altre: quanto più bianca essa era, tanto migliore sarebbe stato il risultato: il colore doveva essere di un bianco brillante, a grana fine e serrata [11].

L’estrazione della pietra (a petra ianca) si faceva a cielo aperto con pali e picconi (prima dell’uso delle mine), da particolari operai chiamati pirriaturi. L’estrazione era eseguita secondo tecniche collaudate nell’estrazione della pietra da costruzione e da intaglio. Chiamata anche calcina comune, il suo processo produttivo presenta maggiori difficoltà che non il gesso, «per la maggiore temperatura di esercizio necessaria alla calcinazione nei forni del materiale calcareo da cui deriva» [12].

Una volta pirriata la pietra veniva preparata a blocchi più piccoli, con il martello da muratore, martiddina, chiamata a-ppinnenti o a curaturi [13]. Prima dell’introduzione nella 2a metà dell’800 delle fornaci a fuoco continuo, le antiche carcari si servivano della tecnica chiamata ad intermittenza, che prevedeva una cottura per volta, con lo spegnimento e il raffreddamento progressivo della fornace, prima di continuare con altre “cotte”. Le carcari a fuoco intermittente erano costruite addossate a un pendio, che poteva essere roccioso o con terrapieno. Esse hanno una pianta esterna quasi quadrata, mentre l’interno è a pianta circolare e a forma di tronco di cono mozzato. Le sue parti sono: la bocca di ignizione (a ucca ô furnu o arsu), un piccolo ambiente dove si introducevano la legna e le fascine da ardere, e che serviva per immettere aria nella combustione. La bocca comunicava con il forno vero e proprio, la camera di combustione o cassu. La pietra calcarea cavata dalle pirreri si lavorava ulteriormente davanti alla fornace per formare blocchi di diversa pezzatura, quindi si cominciava a murarla dentro la carcara, formando una piccola volta a dammusu forato che serviva a reggere la pietra da cuocere, separandola al contempo dalla legna, così come avveniva nelle fornaci per ceramica [14]. Il termine tecnico siciliano cassu (ma anche cascia) è attestato in numerosi documenti d’archivio [15].

Il dammuso, tuttavia, era provvisorio in quanto, realizzato con la stessa pietra da cuocere, era destinato a crollare alla fine della cotta. Sull’antichità di questa tecnica il seguente documento, datato 1664, relativo ad una carcara di Augusta è eloquente:

«Giuseppe de Petro se obbligat magistro Tommaso Roggio carriari dalla marina sotto lo convento del Carmine di detta città alla carcara esistente dentro detto convento tutta quella quantità di pietra necessaria per carricare detta carcara e per cocere detta pietra con la persona seu socio il detto de Petro deve scarricare la calcina. Pro mercede unciarum duarum [...]», riceverà un anticipo dopo aver voltato lo dammuso di detta carcara», e il saldo dopo aver «scaricata d.a carcara» [16].

La pietra da cuocere veniva disposta sopra il dammusu lasciando aperti degli interstizi, che venivano riempiti di paglia, segatura o carbonella (genisi o nuòzzulu), o anche con fascine, di facile combustione. Le pietre che poggiavano sulla volta erano di pezzatura maggiore, così come le prime file da calcinare, e si scomponevano a fine cottura. I blocchi più grossi, oltre che in basso, si disponevano al centro, dove la temperatura era più alta, mentre attorno si collocavano la pizzami e le scaglie di risulta. Le pareti della carcara potevano essere rivestite di mattoni (e la fornace era detta a-ccammisa) nei casi in cui era necessaria una maggiore coibentazione; laddove le pareti erano di roccia calcarea questo non era necessario. Il forno ardeva per trentasei ore, durante le quali raggiungeva la temperatura di 900°. Quindi si lasciava raffreddare per sei ore e si estraeva a mano la pietra combusta, scacannula (cioè disfacendola). Il materiale combustibile veniva immesso da operai specializzati ed era costituito da frasche a combustione rapida, quindi da canne e in seguito da legno cosiddetto pisanti: cioè tronchetti e radiche, o rami secchi di caduta. Nella prima fase di alimentazione non era escluso l’uso della paglia. A fine cottura con speciali rastrelli a gancio si ripuliva il fornello di alimentazione, si disfaceva la volta e si faceva precipitare la calce combusta, raccogliendola con speciali attrezzi in ferro (tirabraci). Le varianti a questo tipo di cottura e di struttura delle carcari erano diverse e dipendevano da vari fattori, tra cui le caratteristiche geolitiche dell’area.

La calce ottenuta era di prima o seconda scelta: la prima scelta era ottenuta dall’eliminazione della scorza esterna del blocco combusto e con l’utilizzo dell’anima più interna del blocco. La calce veniva spenta con acqua pulita in bagnoli di legno a forma di tramoggia. Si otteneva così una poltiglia semiliquida, che si raccoglieva in una vasca sottostante al bagnolo. Le malte si ottenevano dalla calce mista a diversi materiali come sabbia di fiume, rrina, e ghiaia, gghiara, proveniente dalle cave di pietra calcarea tenera. Una speciale malta era il taffuni ottenuto mescolando detrito di rottame di tegole macinate sotto la mola del trappeto, arena e grassello. Questa malta si usava prima dell’introduzione della pozzolana, sabbia di origine vulcanica, che si cominciò a importare in Sicilia dalla fine del ‘700: era ottima per coibentare pozzi o cisterne. La malta bastarda si otteneva mescolando due leganti, come calce e gesso. La calce rivestiva un’importanza molto elevata nell’economia di una città: al punto che alcune città pensarono di calmierarla. Come fece l’Università di Palazzolo nel 1664, quando i Giurati ordinarono con un bando che il prezzi della «caucina» non superasse i tre tarì a salma.

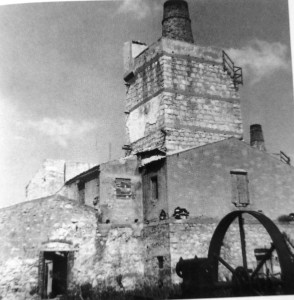

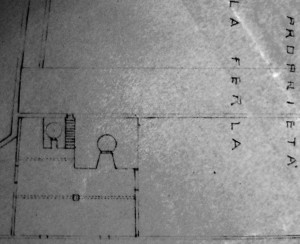

Verso la seconda metà dell’Ottocento fu introdotto l’uso del carbone come combustibile, che comportò il perfezionamento del sistema di cottura e della struttura del forno. La nuova tecnica fu chiamata a fuoco continuo o a tira e metti. Essa consentiva una produzione continua senza spegnimento del fuoco e un risparmio nella manodopera, in quanto non era necessario alimentare continuamente la fornace. In queste fornaci [17] quella che era la camera di combustione diventa camera di scarico, dove il processo di ignizione è solo quello iniziale di avviamento. La combustione si svolgeva, lungo tutta l’altezza del forno. Infatti la pietra si disponeva a strati, alternando uno strato di carbone coke con uno di pietra: da qui il nome di fornaci a strati. L’accensione iniziale avveniva con materiale a rapida ignizione. Una volta «ca partia», non era necessario alimentarla. A questo punto si sigillava con argilla la porticina del forno. Il primo strato in basso era separato dalla camera di scarico attraverso una graticola. Quando il primo strato aveva raggiunto il tempo di cottura, si tirava con lunghi ferri la graticola e si faceva precipitare questo strato cotto. «In questi tipi di forno non esistono fuochisti in quanto la cottura avviene automaticamente da sola. Occorre soltanto caricarla da sopra con calcare in diverse pezzature (più grosse al centro e più piccole ai lati) e carbone, e scaricarle da sotto, tanto che si chiamavano a tira e metti» [18]. Queste fornaci avevano una pianta esterna quadrata con un camino interno ovoidale, che si allargava a metà, per restringersi alla bocca, così che le due bocche, quella in basso e quella in alto, avevano lo stesso diametro. Per quanto il destino delle fornaci intermittenti fosse segnato, si continuò a costruirle in epoca a noi vicina, come vediamo nello stabilimento dei La Ferla in Corso Croce, realizzato a partire dal 1928. Il motivo potrebbe essere il fatto che dalle fornaci intermittenti usciva una calcina più pulita, priva di scorie di combustione.

La benedictio fornacis calcariae

Non sono documentati particolari cerimoniali legati all’accensione delle fornaci da calce. Il Rituale Romano, però, prevede una benedizione della fornace, probabilmente all’atto della prima fiammata. Essa così recita:

«Onnipotente ed eterno Iddio, dal quale derivano tutte le cose create e che per la straordinaria inclinazione della tua bontà destini al servizio degli uomini; che in passato hai fatto levigare con la calce l’altare di pietra costruito in tuo onore, affinché fosse conservato il ricordo dei tuoi comandamenti, incidendo su di esso le parole del Deuteronomio, noi supplici ti invochiamo, benedici questa fornace e tenendo lontano da essa tutte le astuzie e tutti gli inganni del diavolo, rendila utile e conveniente; affinché per mezzo del fuoco che esprime il tuo valore, gli operai di questa fornace possano produrre con l’aiuto della tua benevolenza calce di buona qualità; ed a questi concedi anche l’aumento della tua grazia».

Nelle fornaci più antiche, di cui restano tracce anche consistenti, si osservano graffite delle croci. Nella fornace Costa a Palazzolo ad esempio, ho notato incisa su una parete esterna una croce alta 30 cm, con una scritta al momento illeggibile. Per il Gargano è documentato l’uso di incidere croci sia sulla pietra di volta del “dammuso” interno, sia sull’architrave della bocca di alimentazione. Il significato apotropaico di queste croci è fin troppo evidente.

Un’idea possiamo farcela attraverso quel complesso di rituali magico-religiosi che circondano anche l’infornata della creta lavorata. Questa era considerata operazione densa di pericolo e dunque sottoposta a speciali pratiche magico-religiose, tra cui quella di buttare del sale nel forno prima di accendere il fuoco, contro il malocchio e l’invidia. I vecchi ceramisti e stazzunara calatini nell’atto di chiudere il forno si segnavano col segno della croce. Del pari era assolutamente vietato lasciare vuoto il tavolo di lavoro: il pastone della creta doveva stare sempre sul tavolo; al contrario tutte le sfortune si sarebbero abbattute sull’artigiano e la sua bottega [19]. I ceramisti antichi, come i moderni, in assenza di strumenti di misurazione del grado termico, erano soli dinanzi ad un fenomeno, che veniva in qualche modo “ingabbiato”, “imprigionato”, costretto nei limiti spazio-temporali, nei pochi metri cubi della fornace. Tale insicurezza dinnanzi al fuoco è sottolineata da quest’altro proverbio che appartiene agli stazzunara del Belice: Arti di focu, cu ni sapi assa’ ni sapi pocu [20]. C’era la consapevolezza dei limiti dell’azione umana dinanzi al fuoco, una forza, come detto, mai totalmente e durevolmente addomesticabile.

Il luogo della quotidiana sperimentazione di tale rapporto di dominio/sottomissione, la fornace, lo spazio fisico e materiale in cui la «fonte di energia e calore era catturata, alimentata e condotta», era oggetto di uno scrupolo costruttivo minuzioso, standardizzato dall’esperienza e dalle conoscenze tecniche storicamente determinatesi. Il ricorrere ai santi, il riportare all’elemento sacro la protezione delle operazioni legate al forno era il sintomo di una insicurezza, non esclusivamente legata alle difficoltà del lavoro. V’era un portato inconscio delle conseguenze di una pericolosa, quanto necessaria, profanazione di un elemento indomabile, perché pertinente alla sfera del sacro, del misterioso: una contraddizione mai risolta, oggi solo accantonata. Solo il “governo” del fuoco è possibile per l’uomo, non il suo completo dominio.

L’impiego della calce in muratura: allattari a casa

Qualche giorno prima della Pasqua nelle case contadine, sia in città che in campagna, si procedeva alle pulizie di primavera. Era un continuo spostare quei pochi mobili di casa, che si disponevano al centro della stanza, coprendoli con le visazzi o con cannavazzu fuori uso. Si ripuliva la “dispensa”, che era una modesta iazzena di legno o di canna, o anche ricavate direttamente in una parete della stanza. Si selezionavano le “restature” dell’inverno: i legumi secchi, la ricotta salata, il formaggio, e i tocchi di salsiccia secca, pronta per il pranzo della Resuscita: si chiamava sasizza pasqualora e con essa si preparava u piscidovu [21] di Pasqua. Ultimate queste operazioni si chiamava l’imbianchino, u pitturi, che si presentava di buon mattino con cardarella, spazzolone (a scupitta), col lungo manico, e qualche pennello fatto con le setole naturali (nziti di maiale). In un sacco portava la calce viva. In un angolo della strada ricavava un piccolo recinto di tavole, il bagnolo di forma triangolare, simile ad una tramoggia, con apertura a saracinesca sul vertice (1,5×1,5 m), dove provvedeva a stutari a quaçina, cioè ad idratare la calce. Il liquido che si otteneva, u latti, si raccoglieva in un sottostante fosso (stagnuni). Il pitturi poi dosava ulteriormente nella caldarella il liquido, aggiungendo acqua sino ad ottenere un liquido bianco, detto anche biviruni. Quando tutto era pronto, dava la prima passata di calce che serviva a togliere il nero del fumo e ad ammazzare tutti i parassiti rimasti a svernare. Dopo poco seguiva la seconda passata, che si faceva con calce più densa. Finito di allattari a casa, provvedeva a ricoprire il filo della corrente elettrica al centro del soffitto con carta velina coloratissima, a carta ulina [22].

Impiego della calce nel processo di concia delle pelli

La calcinazione era operazione delicata e pericolosa in quanto si faceva uso di calce viva. Dopo aver sturato le vasche (chiamate calcinarii) si riempivano di acqua pulita dove veniva spenta la calce. Quindi vi si immergevano le pelli facendo in modo che l’acqua le ricoprisse completamente. In questo bagno i cuoi bovini stavano in media dieci giorni, mentre quelli ovini appena due o tre giorni. Il lavoro nelle vasche era continuo e giornaliero: le pelli si dovevano tirare fuori e immergere continuamente in acqua, passandole da una vasca all’altra, al fine di consentire una giusta ed equanime distribuzione della calce su tutta la superficie della pelle, anche a rischio di gravi ustioni [23].

Termino con un ricordo personale: quando si faceva il presepe nella Casa Museo di Palazzolo Acreide il “mastru pasturaru” (in realtà era un noto avvocato locale), Giovanni Leone, richiedeva esclusivamente calce per costruire le casette, i muri a secco, per segnare i viottoli di campagna o per imitare la neve sui tetti: la calce la forniva il sig. Intagliata (chiamato ccìcchiti) e lo faceva gratis. La calce veniva stutata dentro la Casa Museo, secondo l’antica tecnica. Ho saputo dopo che queste operazioni si chiamavano “laboratori museali”.

Dialoghi Mediterranei, n. 33, settembre 2018

Note

[1] A. Cusumano, Madre pietra. Arte e tecnica del costruire a Salemi, Salemi, ed. del Comune, 1998: 9.

[2] Cfr. G. Durand, Le strutture antropologiche dell’immaginario. Introduzione all’archetipologia generale, Bari, Dedalo, 1987; L. Lombardo, Vampariglie. Fuochi e feste popolari in Sicilia, Palermo, Fondazione Buttitta, 2009.

[3] A. Cusumano, cit.: 9.

[4] J. Chevalier- A. Gherbrant, Dizionario dei simboli. Miti sogni costumi gesti forme figure colori numeri, Milano, Rizzoli, 1986, vol. 2: 465.

[5] Id.: 466.

[6] Arcivescovo di Tessalonica, vissuto nel XI secolo. Fu autore di dotti Commentari all’Iliade e L’Odissea [n.d.a.].

[7] M. Detienne, Dioniso e la pantera profumata, Bari, Laterza, 1983: 140.

[8] Id: 141.

[9] L. Lombardo, La signoria del fuoco, Siracusa, Arnaldo Lombardi editore, 2002.

[10] L. Fioravanti, Del compendio de’ secreti rationali [...], Venezia, Presso Altobello Salicato, 1596.

[11] Oggi con le analisi chimiche si sa che questo tipo di pietra ha un contenuto di carbonato di calcio che arriva al 95%, e in certe contrade del Melillese (ad es. contrada Petrara) anche al 98%.

[12] U. Menicali, I materiali dell’edilizia storica, Roma, La Nuova Italia Scientifica, 1992: 108.

[13] A Palazzolo la pietra migliore si chiamava petra rrizza.

[14] Questa parte (prefurnio, camera di combustione e dammusu) richiamava il forno da pane tradizionale.

[15] Il seguente documento, che riguarda una fornace a Palazzolo lo conferma. Si riferisce all’area, chiamata «Baria» o contrada «Delli Pirreri», occupata nel passato da numerose fornaci, di cui alcune ancora in sito: nel 1808 «Mastro Corrado Farina con altri si obbliga a Pietro Nicolosi a fare una carcarata di calce di salme 30 nella perriera della Baria extra menia [...], e a procurare tutta quella paglia e frascha che sarà necessaria, mentre il Nicolosi porrà tutta quella quantità di pietra, come si fare il casso della carcara, intambusare detta carcara [...]. Alla fine dovranno dividere a metà la calce», Archivio di Stato di Siracusa [da qui in avanti: ASS], not. Lombardo Salvatore, vol. 9923.

[16] ASS, not. ignoto, bastardello 4482.

[17] Queste fornaci, dette anche “prussiane” o moderne”, datano dalla prima metà dell’Ottocento , ma la loro diffusione si attua dopo il 1860.

[18] Testimonianza del sig. Giuseppe La Ferla, proprietario di fornaci di calce.

[19] Informazioni del ceramista calatino Mario Iudici.

[20] «Arte di fuoco / chi ne sa assai ne sa poco».

[21] Propriamente “pesce d’uovo”, cioè frittata di uova, asparagi, salsiccia.

[22] Altri “abbellimenti” erano il rifasciu, sorta di nastro dipinto a stampi con disegni a greca o a spirale di colore azzurro o rosso pompeiano (si usavano le terre sciolte nel latte di calce).

[23] Dato lo spazio, non dò conto di altri usi della calce. Tralascio l’impiego della calce come legante nelle murature che richiederebbe un saggio a parte.

___________________________________________________________________________

Luigi Lombardo, già direttore della Biblioteca comunale di Buccheri (SR), ha insegnato nella Facoltà di Scienze della Formazione presso l’Università di Catania. Nel 1971 ha collaborato alla nascita della Casa Museo, dove, dopo la morte di A. Uccello, ha organizzato diverse mostre etnografiche. Alterna la ricerca storico-archivistica a quella etno-antropologica con particolare riferimento alle tradizioni popolari dell’area iblea. È autore di diverse pubblicazioni. Le sue ultime ricerche sono orientate verso lo studio delle culture alimentari mediterranee. Per i tipi Le Fate ha di recente pubblicato L’impresa della neve in Sicilia.Tra lusso e consumo di massa.

___________________________________________________________________________